一、重力浇铸铝件按使用要求可分为两大类,一类承受大载荷的零件或有较不错相对运动速度的零件,检查的项目有尺寸、表面质量、化学成分、力学性能(抗拉强度、伸长率、硬度);另一类为其它零件,检查的项目有尺寸、表面质量及化学成分。

二、重力浇铸铝件的设计涉及四个方面的内容:1、即压力铸造对零件形状结构的要求;2、重力浇铸铝件的工艺性能;3、重力浇铸铝件的尺寸精度及表面要求;4、重力浇铸铝件分型面的确定。

三、重力浇铸铝件的设计原则是:1、正确选择重力浇铸铝件的材料,2、正确确定重力浇铸铝件的尺寸精度;3、尽量使壁厚分布均匀;4、各转角处增加工艺园角,避免尖角。

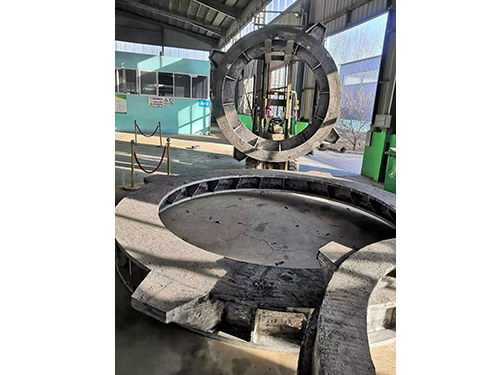

重力浇铸铝件其结构较为复杂,有多个孔和凹槽,生产难度大。该阀体在现有的工艺条件下生产,出现了较为严重的缩气孔,气密性试验不合格,铸件质量不过关等现象。以该阀体为例,就如何减少铸件缺陷和提升产品合格率为出发点,开展了重力浇铸铝件剖析、数值模拟及试验应用等方面的研讨,主要工作和结论如下:

一、根据浇注和排溢系统的设计原则,针对实际压铸缺陷,对浇注排溢系统进行优化设计,提出了两种设计方案,根据数值模拟结果,对两种方案的优缺点进行比较分析,得出优化方案。

二、根据正交试验法,设计了九组数值模拟方案,对铸件的充型过程、凝固过程以及缺陷预测进行综合分析,确定了工艺参数组合(6.2m/s的压射速度,650℃的浇注温度和220℃的模具预热温度)。

三、建立合金充型和凝固过程的数学模型,利用ProCAST软件对阀体铸件进行数值模拟,分析铸件的充型和凝固过程,预测了可能产生缺陷的区域,其结果与生产实际基本吻合。

四、对阀体重力浇铸铝件进行了详细剖析,分析了整套质量检验流程,统计了缺陷类型及其位置分布,确定了缺陷多发区域,同时阐述缺陷形成机理并提出初步解决方案。

五、通过修改浇注排溢系统结构和工艺参数进行压铸试验,的重力浇铸铝件缺陷少,尺寸,达到实际使用要求。

做为重力浇铸件的各项性能,它有助于机械加工的品质要求,可以提升其产品质量的应用,在以不错能力推动下,要以产品的要性能做为充足发挥的实际效果,以扩大其各方面发展的优点,带动其整体实用性的不断扩大,其各方面应用效果的提升,将实际应用的能力进行的推动,以方便产品各应用效果的不断。

落砂和清理落砂是待重力浇铸铝件在型砂在型砂中冷凝到温度,打开砂箱、取出重力浇铸铝件的过程。落砂的方法一般有手工落砂和机器落砂。手工落砂多用于单件、小批量生产;而机器落砂多用于大批量生产。清理的目的是使重力浇铸铝件的外观符合要求。

重力浇铸铝件是难以熔炼和铸造的材料,制造性不错的重力浇铸铝件时发生很多问题。吸收大量气体,例如由单质氢引起的气泡,氧气自身不会产生气泡,但是跟氢产生反应生成水蒸气,从而引起气泡。在重力浇铸铝件内这些气泡使用时气密性差,容易发生气密泄漏。并且重力浇铸铝件内含气量增大后热传导率下降,迫使高炉内的热交换率下降导致高炉熔损,使高炉突然停止操作。

在铝合金铸造中,采用金属型铸造方法,以加速合金的凝固,对提升重力浇铸铝件质量,减少铸造缺陷,具有重要的作用。金属型铸造可细分晶粒,减少气孔,提升合金的机械性能和气密性,在铅青铝等高含铅量铝合金中,采用金属型铸造,能防止铝成分的偏析。又由于铝合金重力浇铸铝件中,筒形零件等多,故采用离心铸造方法多。另外,铸铝件的重量和尺寸范围都很宽,重量轻的只有几克,重的可达到400吨,壁厚薄的只有0.5毫米,厚可超过1米,长度可由几毫米到十几米,可达到不同工业部门的使用要求。

泊头市鑫宇达铸业有限公司【http://www.btxxzzc.com/】是一家拥有较为丰富的客户资源和行销经验的现代化企业,我公司位于河北省沧州市泊头市寺门村镇,几年来,通过全体员工的共同努力,本着诚信为本、积极开拓、优良服务的精神和用心、负责的理念开始了观祥发展的新时期,在探索中发展,在创新中前行。主要经营:铜铸件、采棉机铝配件、铸铝件、压铸件、重力浇铸铝件、倾斜浇铸铝件、翻砂铸铝件、网坠脚、全铜清扫口、铸铁件等系列产品。铸铝件主要用作机器零部件的毛坯,有些铸铝件,也可直接用作机器的零部件。

铜铸件http://www.btxxzzc.com/

铝铸件http://www.btxxzzc.com/

铸铝件http://www.btxxzzc.com/

压铸件http://www.btxxzzc.com/

重力浇铸铝件http://www.btxxzzc.com/

倾斜浇铸铝件http://www.btxxzzc.com/

翻砂铸铝件http://www.btxxzzc.com/